制作方針が定まってきたところで、そろそろ制作に入ることにします。

と、その前にクリアーパーツの保護を!

制作前の準備

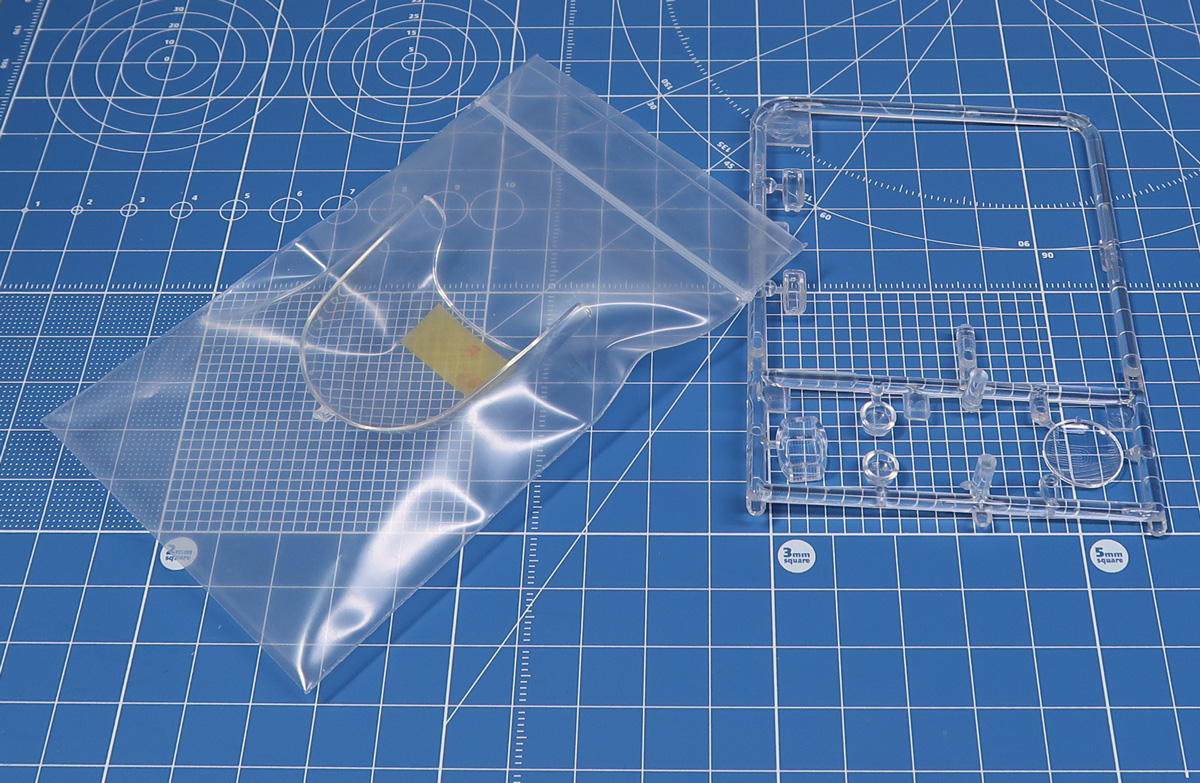

制作前の準備として、まず行ったのがクリアーパーツの保護。

クリアーパーツは傷やヒビが入ってしまうと修正が困難なので、早めに保護しておくことにします。

袋に入れて不用意な接触から傷が付かないようにしておきました。

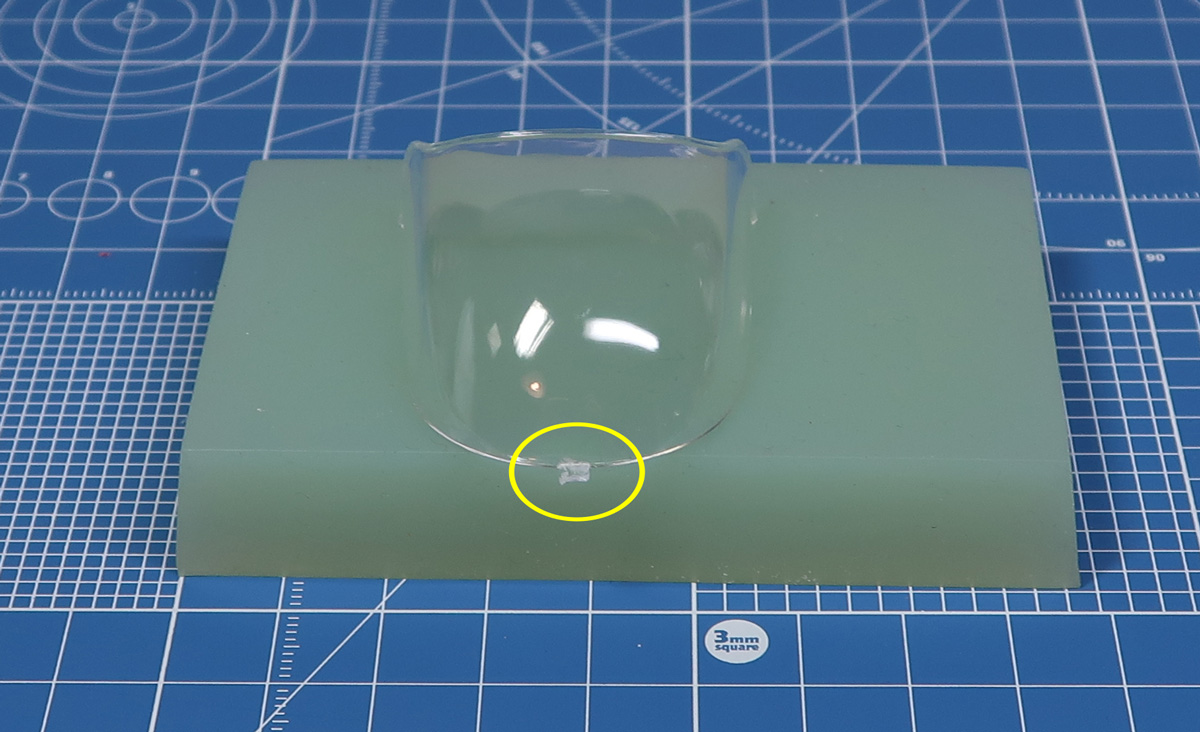

こちらはD5(ウィンドスクリーン)ですが、大き目なゲートがあります。

(しかもここ、バイクの正面に位置するので非常に目立つ・・・)

このゲートがもげると割れたりヒビが入ったりすることも予想されるので、ここは早めに切り出しておいた方が無難そうです。

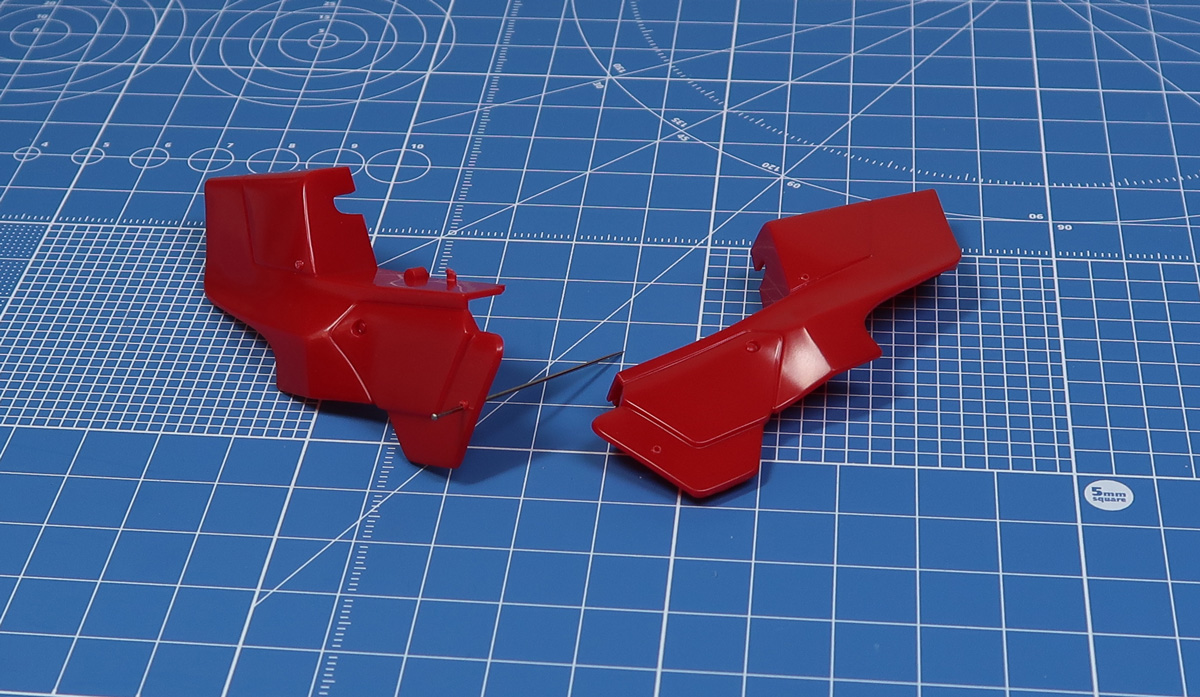

次に車体色のメインとなる赤で塗装するパーツを分類します。

車体色はツヤを出すために研ぎ出しを行うのですが、そのために多数の工程を踏むことになります。

研ぎ出しを行うパーツをばらばらに塗装していては効率が悪いので、把握も兼ねてこの段階でまとめておきました。

外装:ボルト(リベット)のディティールアップ

外装部品は塗装を複数回行い、さらにデカールを貼って研ぎ出しを行うとなると乾燥時間もしっかりと確保する必要が出てきます。

その乾燥時間を有意義に使用し効率よく作業を進めるためにも、外装部品は早めに加工を行っておくことにしました。

まずはボルト(リベット)のディティールアップ。

パーツにもボルトの彫刻はあるのですが研ぎ出しの際に邪魔になることが多く、また塗り分けも不便なので金属製のピンに置き換えることにしました。

使用したのは志賀昆虫普及社さんの有頭シガ昆虫針(インセクトピン)です。

本来は昆虫の標本に使用する針のようですが、頭部の形状がリベットの再現に最適でサイズのバリエーションも豊富という、モデラーにはお馴染みの商品かもしれませんね。

今回使用した針は1号(針の直径0.4mm)と5号(針の直径0.6mm)の2種類で、ボルトの大きさによって使い分けることにします。

ちなみにこの昆虫針、通販だと送料がもったいないなー、もう少しお得に買えないかなーとネットをさまよっていたら・・・。

なんと私の生活圏からさほど遠くない場所にあることが判明、直接買いに行ってしまいました!

中は小学校の理科室を感じさせる佇まい、しかも普段接することのない昆虫採集や標本作成用の器具が並んでいてノスタルジックな雰囲気を味わえました。

今後もお世話になります!!!

さて、MHRの制作に戻りますが・・・。

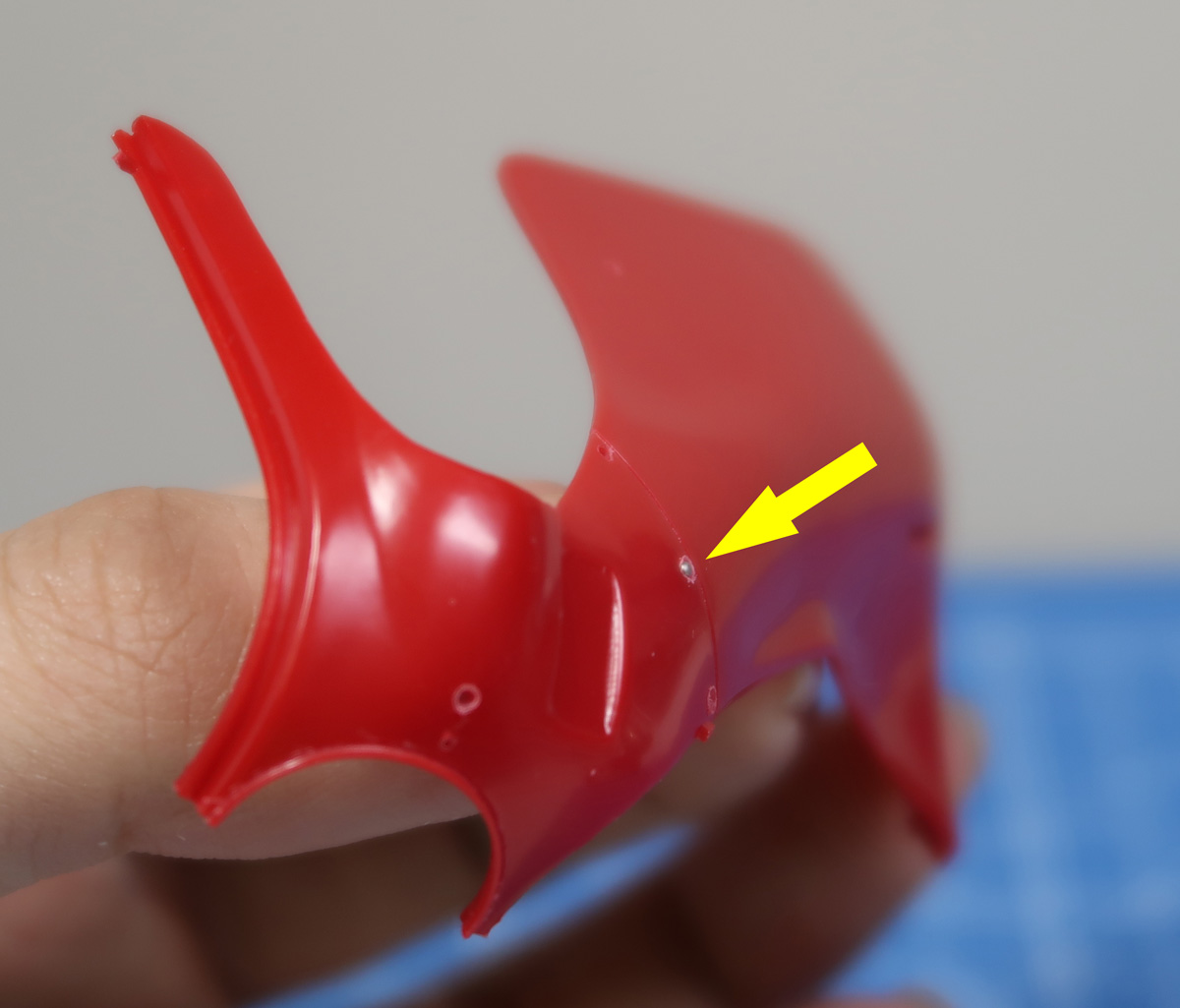

昆虫針の頭部は球に近い形状なので、パーツに挿しただけだとこのように頭部が飛び出してしまいます。

これだと少し違和感があるので・・・。

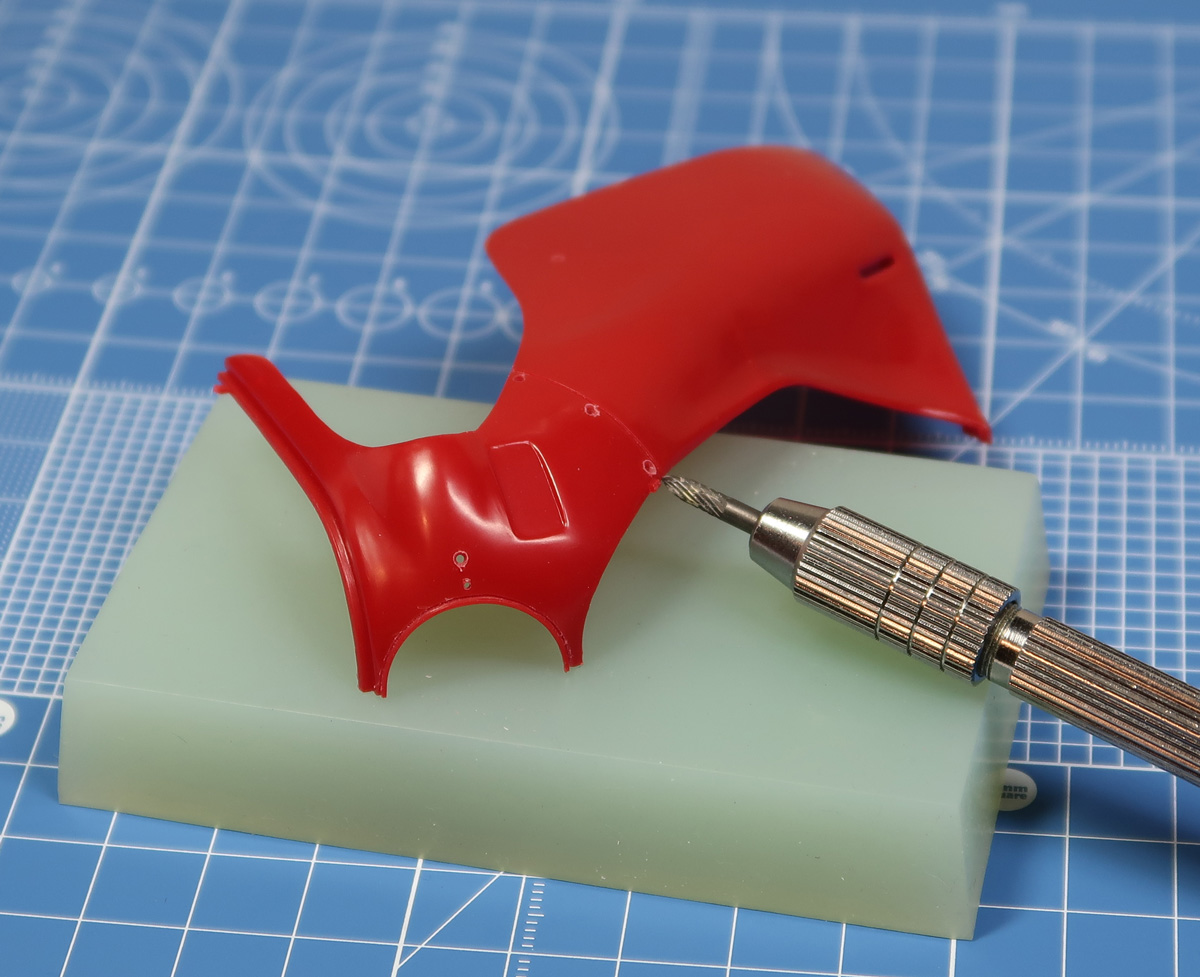

リューター用のビットを使用して面取りをしておきました。

リューターでビットを回すと削れ過ぎてしまうこと必至なので、ビットはピンバイスに挿して手で回し様子をみながら面取りを行っていきます。

こんな感じで針の頭部が埋まるように面取りを行っていきました。

ただ外装のパーツは複数回塗装する予定なので、塗膜が厚くなって面取り部がきつくなることも予想されます。

少し大きめに面取りを行っておいても良いかもしれません。

同様の理由で針を通す穴も若干太め(針の直径+0.1mm程度)に開けておきました。

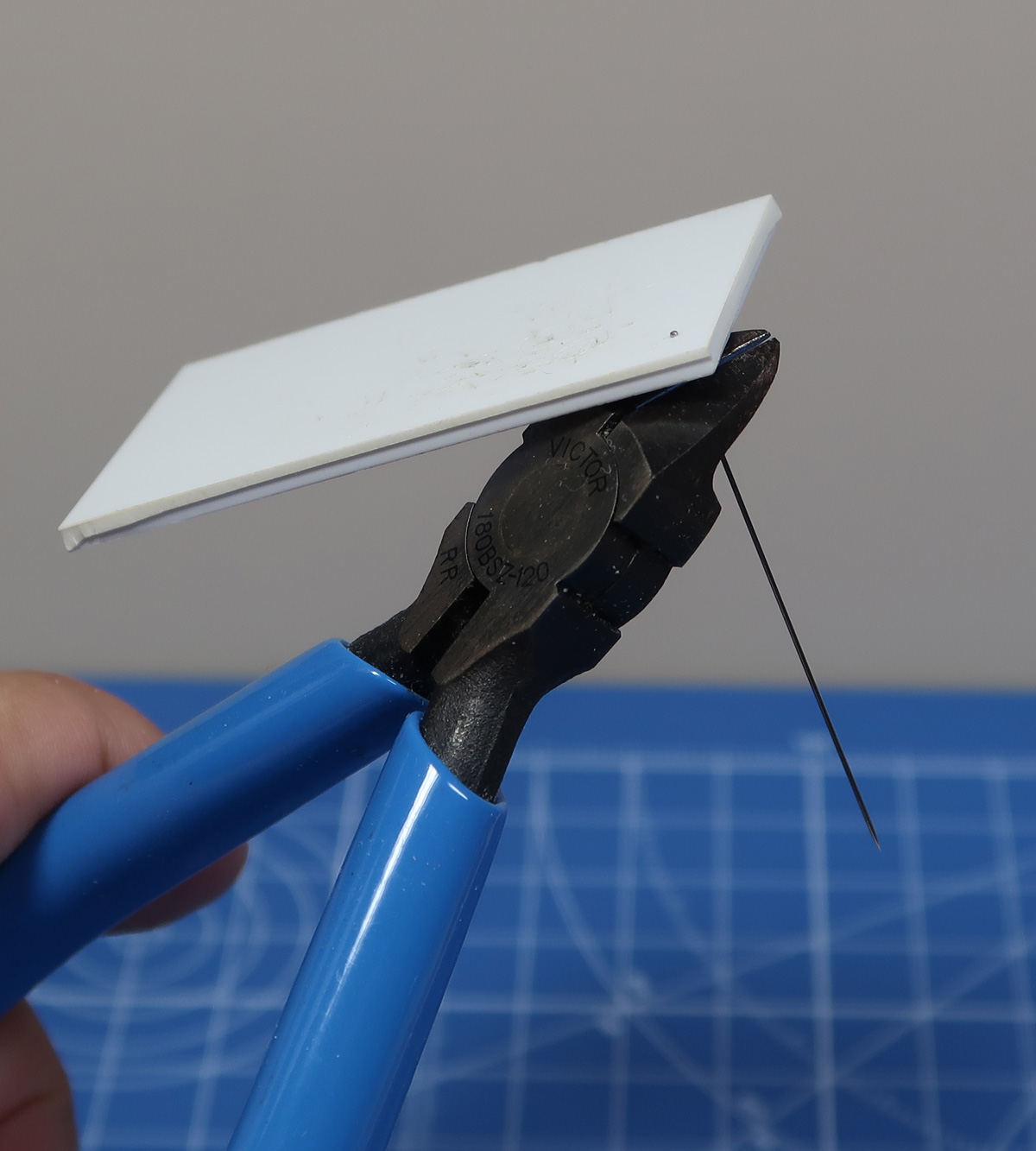

ちなみにこの針、長さを調整するときは目的の長さと同じ厚さのプラ板に穴を開けて針を挿し、反対側をプラ板に添わせるようにニッパーを当てて切り取れば、同じ長さの針が楽に揃えられます。

このとき、ニッパーは金属用のものを使いましょう。

プラスチック用のものだと刃が欠けること必至です・・・。

外装:縁の加工

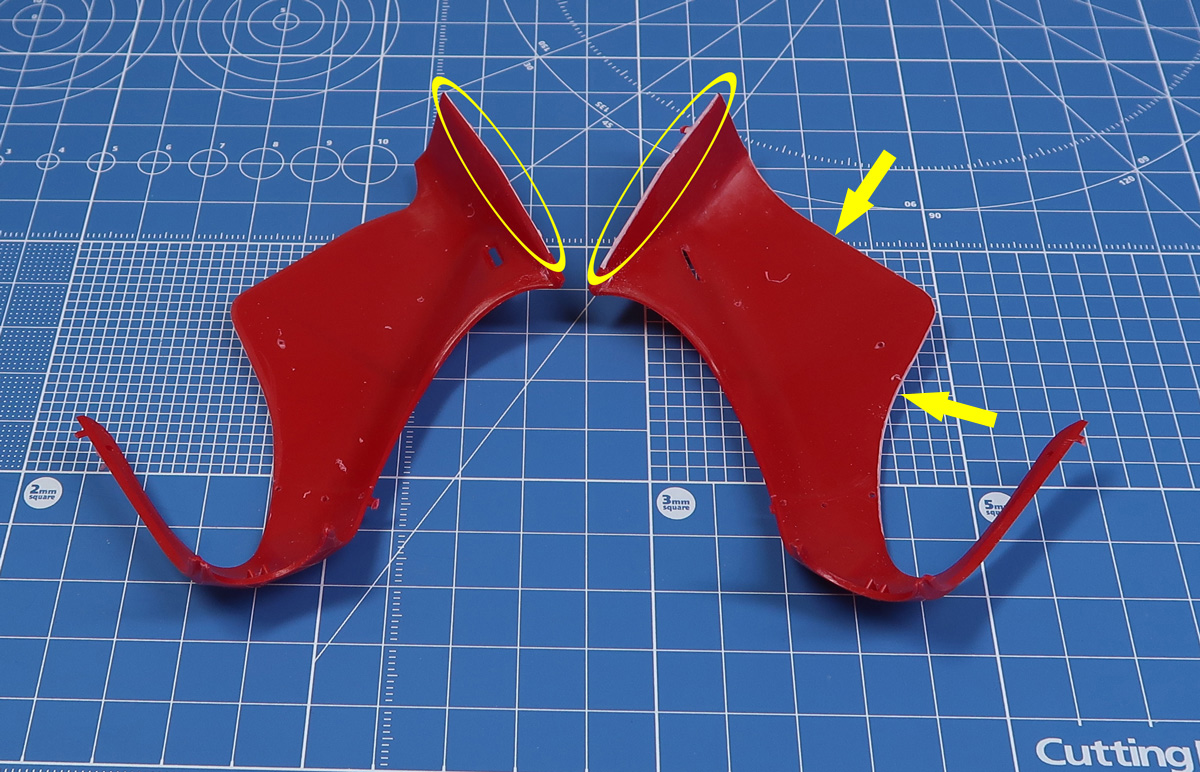

実車のMHRのカウルは上下2分割ですが、キットのカウルは上下一体で左右に分割されています。

ここは制作方針③から、向かって右側のアンダーカウルを切り離すことにしました。

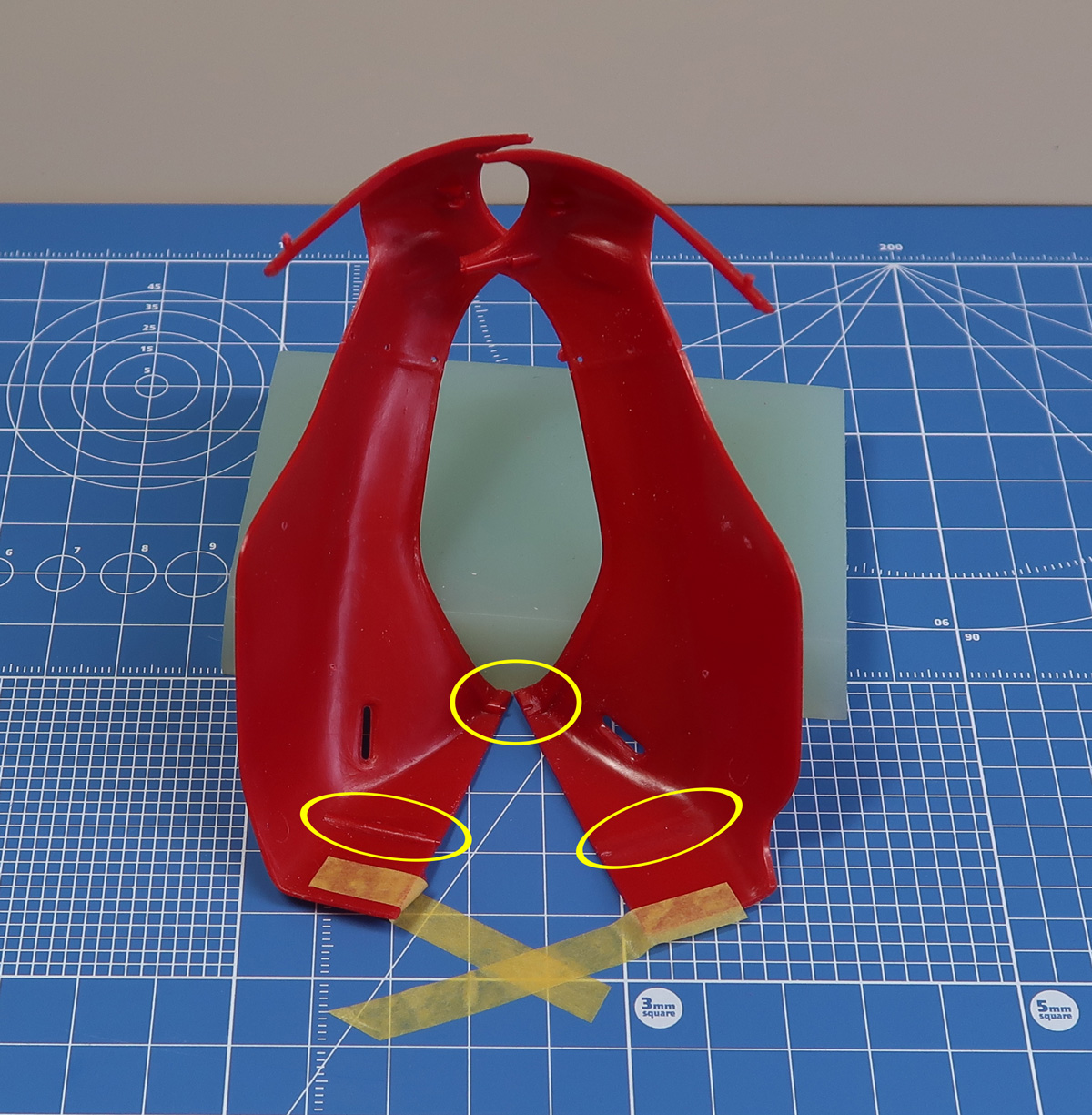

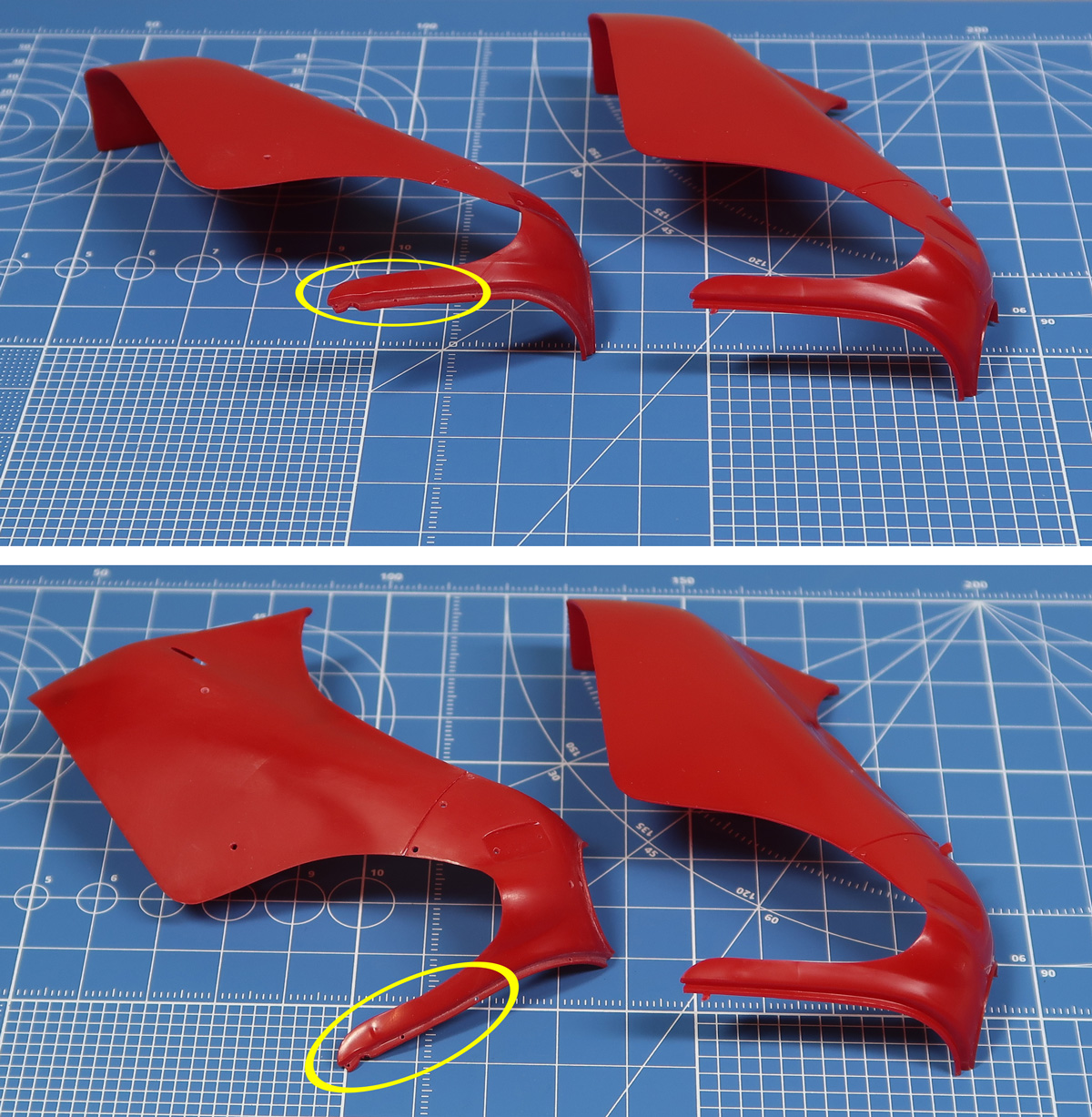

アンダーカウル下部には本来は無い位置決め用のピンと受け(黄色い円で示したところ)があり、カウルを切り離すとこれらが見えて見栄えが悪そう・・・。

ということで、これらは削り取ってしまうことにします。

そしてここはプラスチックの肉厚がそのまま断面となって丸見えなので、縁が薄く見えるようその断面を斜めに削ってスケール感の向上を狙います。(画像の右が加工前、左が加工後)

俗に言う「薄々攻撃」です。

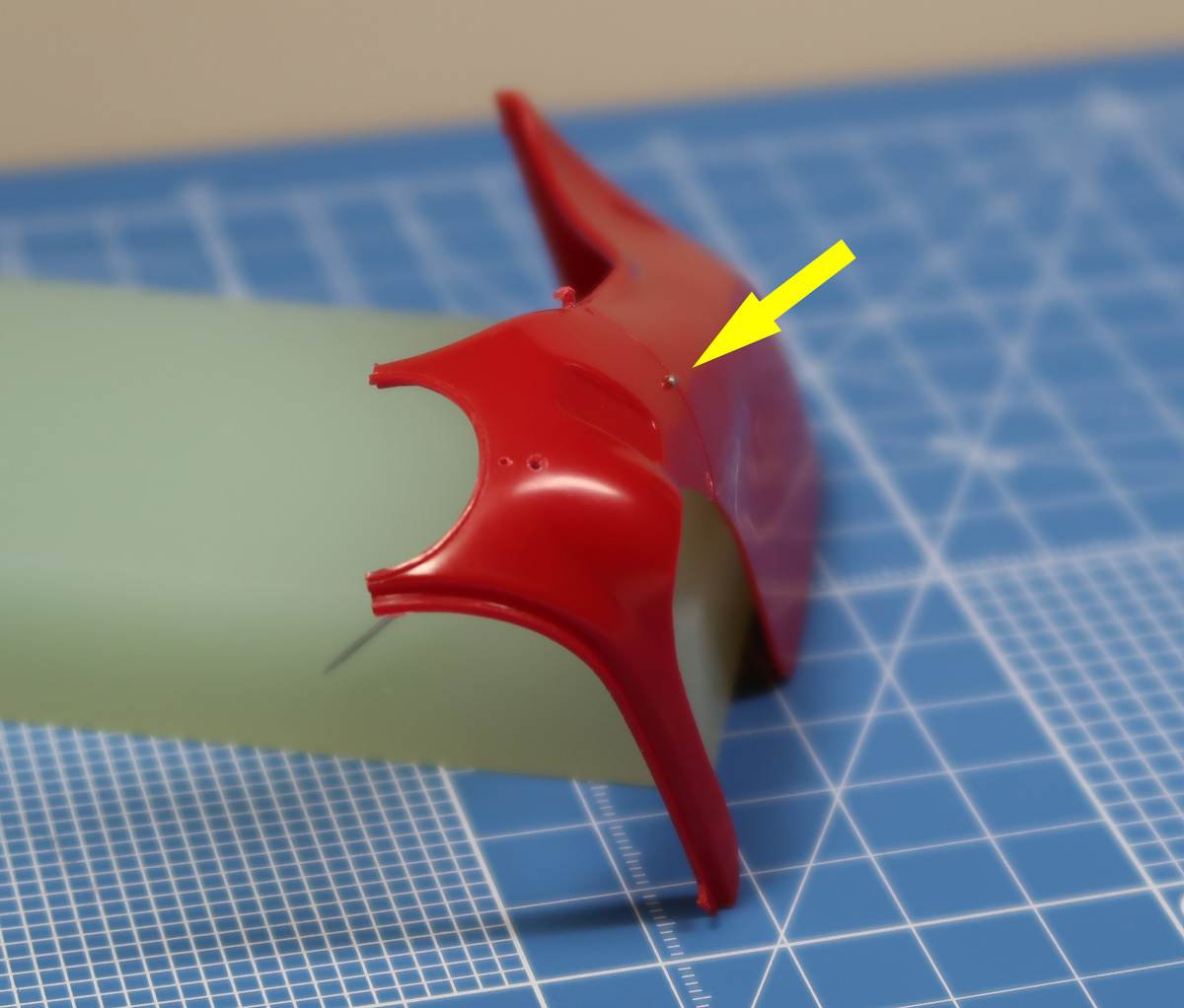

実車の写真とパーツの縁の形状から、矢印で示したところも削りました。

この加工は定番ではあるのですが、完成後に確認するとあらためて効果的だと感じた部位です。

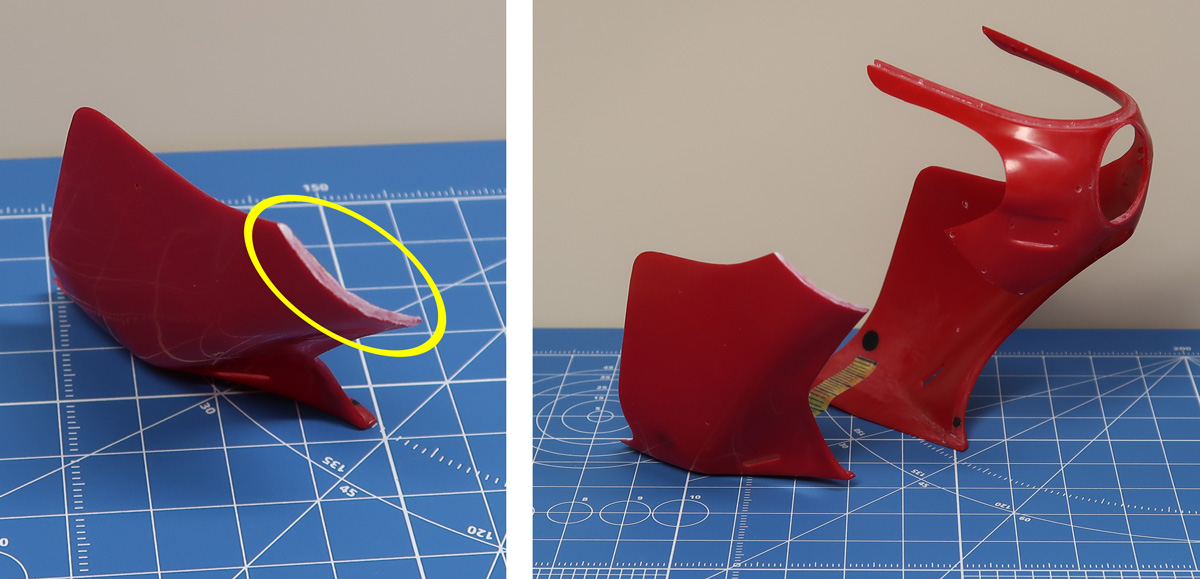

こちらの画像は左右のカウルの合わせ目を接着したうえで、右のアンダーカウルを切断したところ。

制作方針③のための加工です。

こちらもプラスチックの肉厚がそのまま見えてしまっているので、断面を斜めに削っておくことにします。

あとここ、実車ではアッパーカウルとボルトで固定するために、互い違いになって重なる形状となっています。

ここは0.5mmのプラ板を使用して再現してみます。

ただ、プラ板を切り出す段階であらかじめ形状を出そうとしても、なかなか精度が出せず・・・。

そこで発想を変えて、余裕をもって大きめに切り出したプラ板を対象に貼ってから形状を整えてみることに。

結果は良好でした。

この方法だとカウルの形状に沿って加工できるので、より簡単に形状が出せるように思います。

あとはアッパーカウル側を参考に、ボルトが通る穴も忘れずに開けておきます。

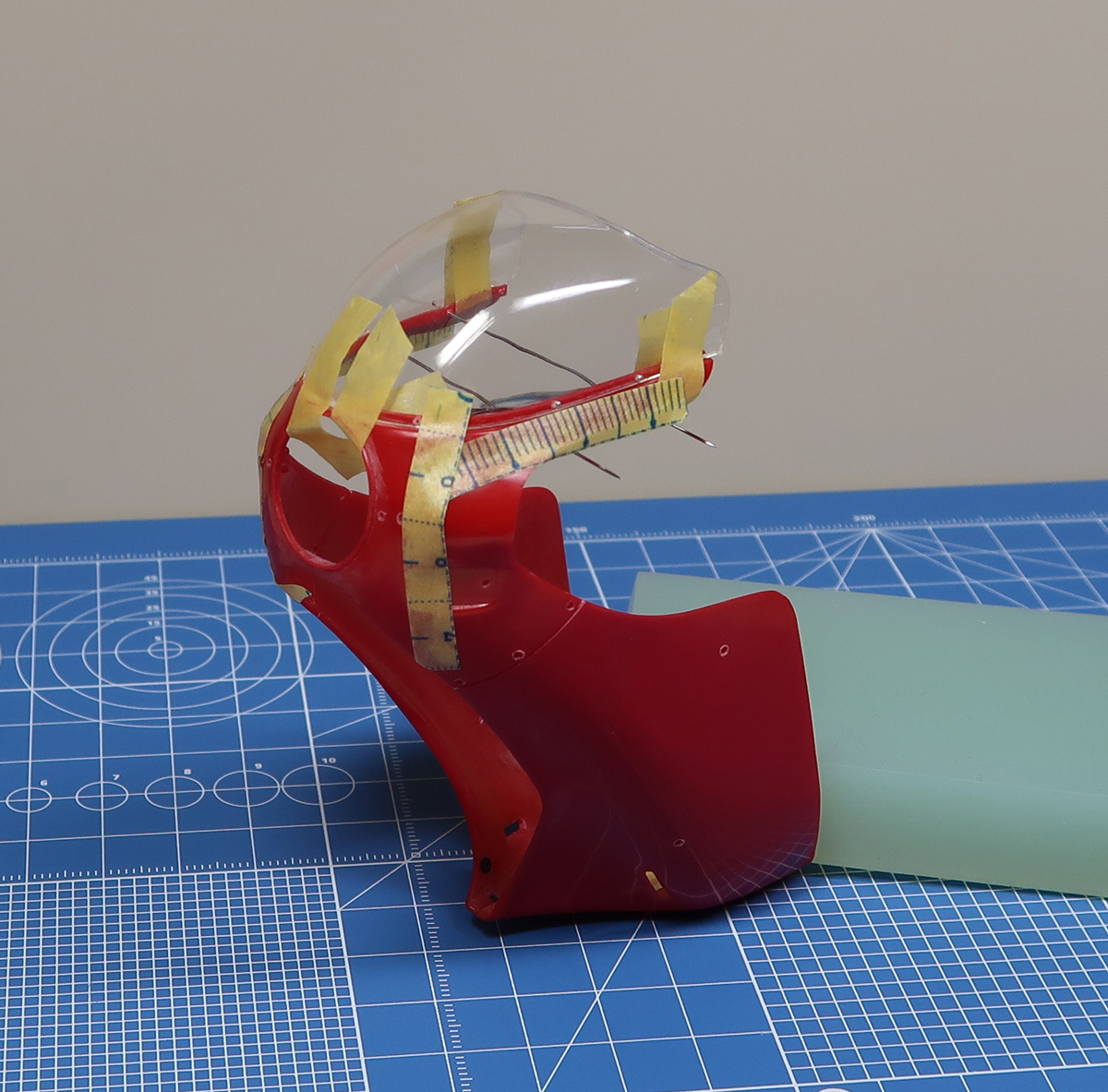

ウインドスクリーンとカウルの合わせ

左右のカウルを接着したことでD5(ウインドスクリーン)との合わせも目処が付きました。

ここらへんでピンを通す穴を開けていくことにします。

実車の画像やボックスアートを参考に穴を開けていったのですが、ここは目盛の付いたマスキングテープが大活躍!

ただ、難易度高い・・・。

クリアーパーツは失敗したときに修正が困難なので一発勝負、さらにはアッパーカウル側の受けの幅も狭いので余裕がほとんど無い・・・。

非常にシビアな作業を要求されました・・・。(>_<)

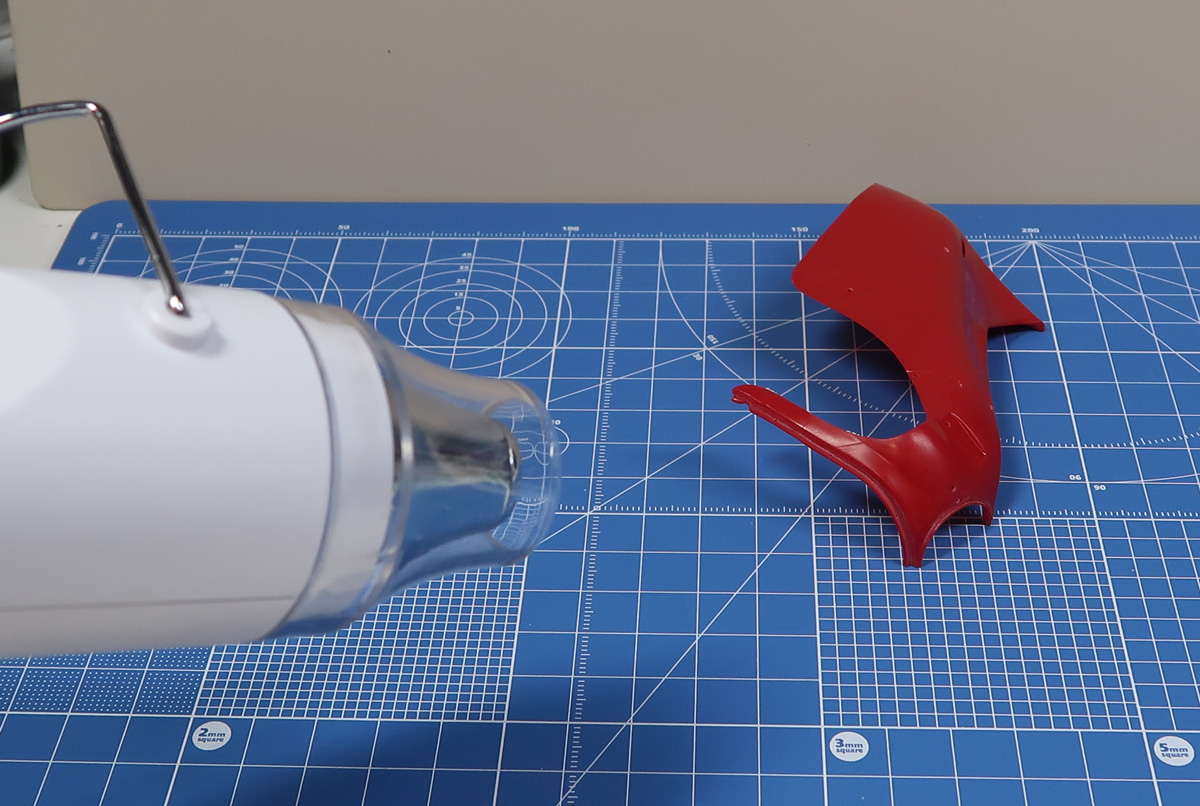

しかも実はこの前にひとつやらかしていまして・・・。

左右のカウル接着前のことなのですが、ウインドスクリーンとの合わせがいまいち良くない(ウインドスクリーンに対してカウルの幅が少し狭い)・・・。

そこでプラスチックの熱可塑性を利用して修正してみようと、熱を加えてみたところ・・・。

あっという間に溶けて変形してしまいました・・・。

しかもこれ、加工・整形済みのパーツ・・・。

やっちまった感が半端ないです・・・。(´Д`。)

幸いメーカーに在庫があったので、パーツ請求は滞りなく行えました。

タミヤのカスタマーサービス担当の方と電話で話したのですが、優しい方だったなぁ。

この度はありがとうございました。

原因としては熱源が強く、さらに対象が細かったことが考えられます。

繊細な場所で熱を加えた修正はリスクが高そうなので、ここはあきらめて組立て時に少し強引に接着して修正することにします。

https://mobile.twitter.com/ns_factory_100

↓ポチって(クリック)いただけると励みになるので、お願いします!

コメントを残す