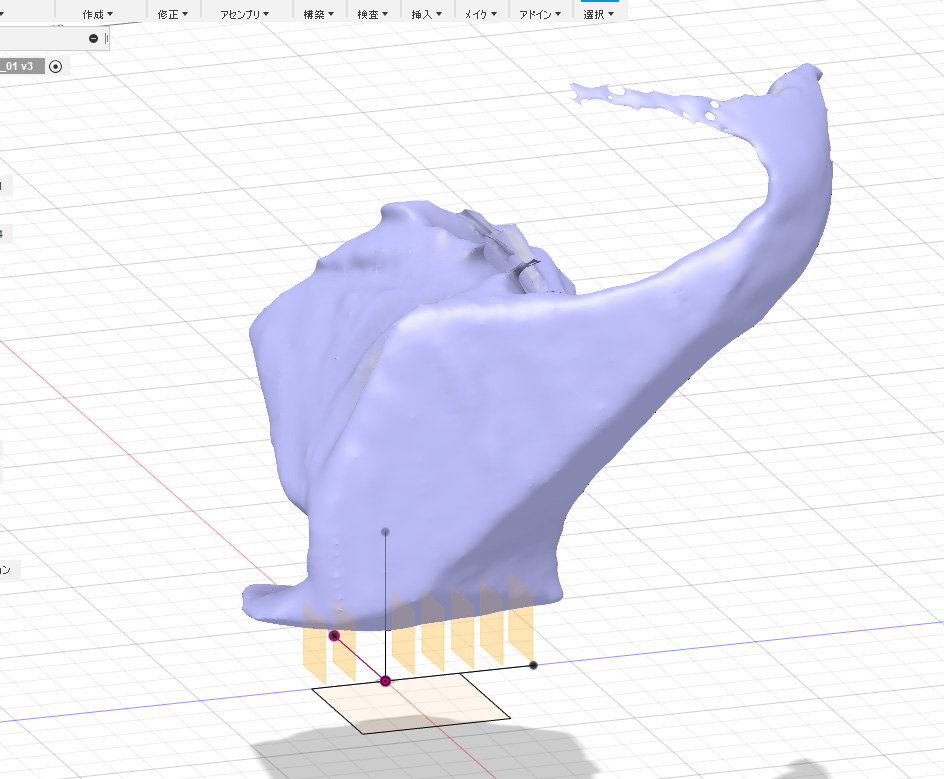

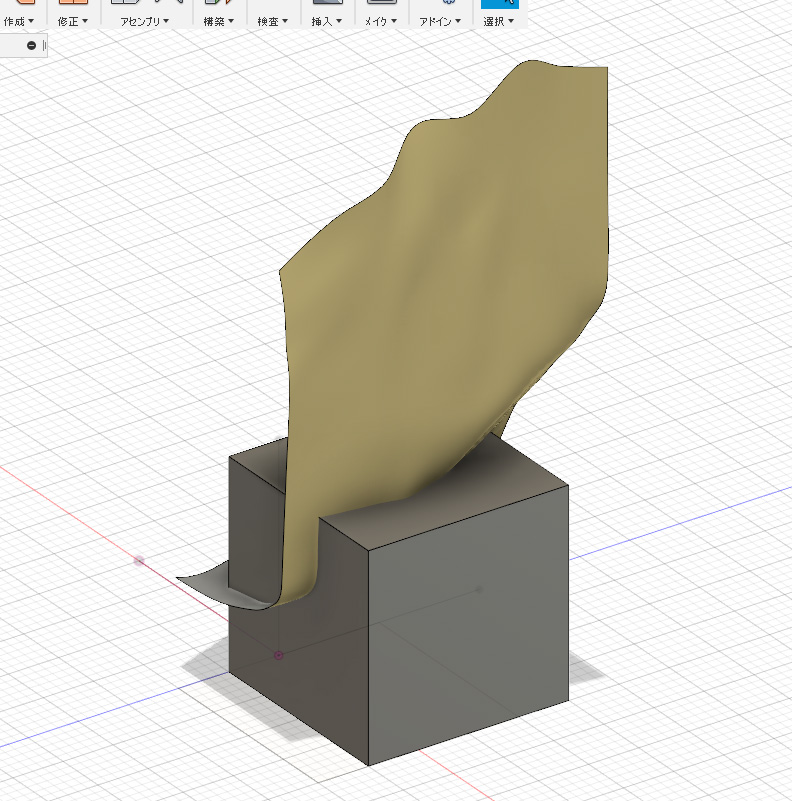

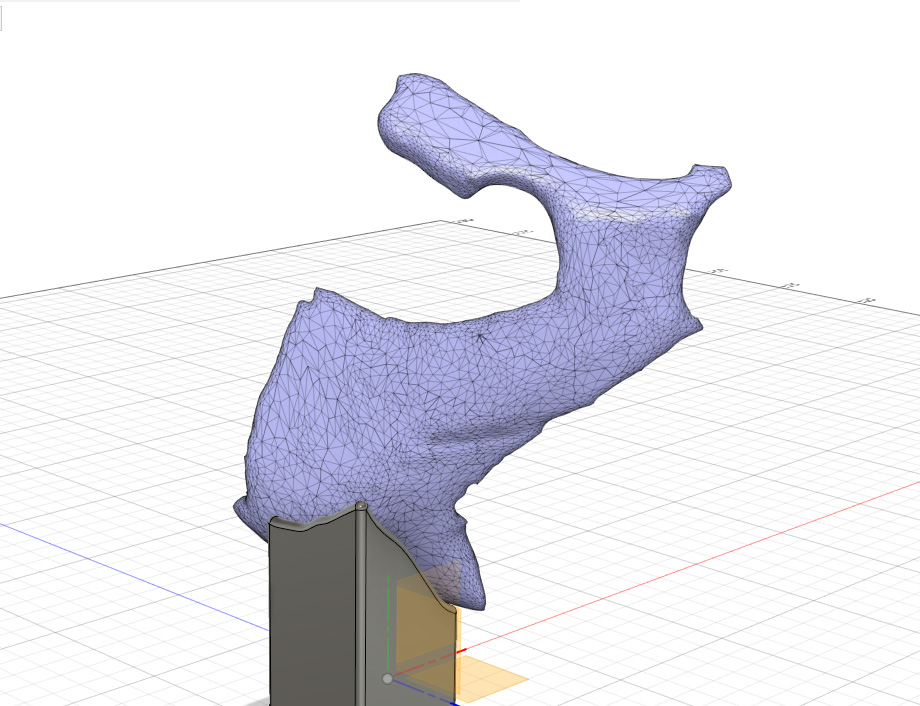

エクスポートしたデータはCADで見るとけっこうデコボコしていました・・・。

このようなデータはCADはもちろん、スマホアプリのQloneでもある程度は面を滑らかにしたりと修正できるようです。

ただ、修正によって形状そのものが変わってしまうのが嫌だったので、なるべく元のデータは触らずに作製を進めていくことにします。

3Dスキャンしたデータの利用

CAD上ではSTL形式が扱いづらいので、まずカウルの曲面を作り直すことにします。

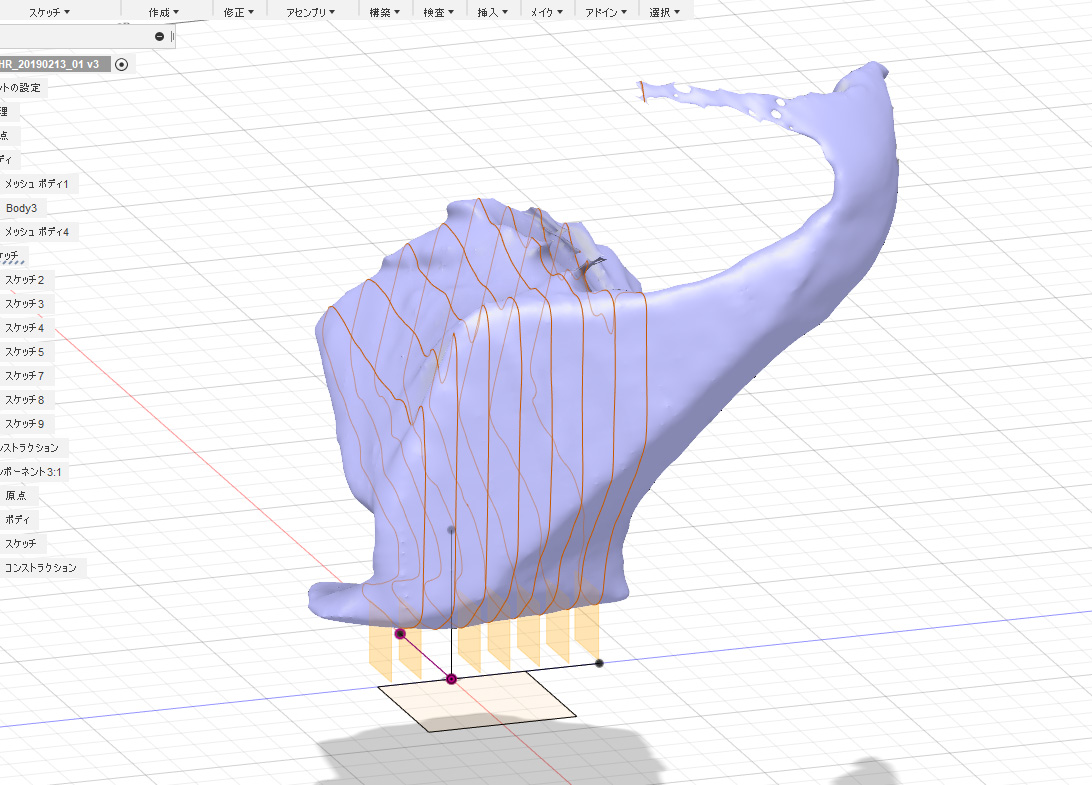

ここからの手順はこんな感じです。

カウルのデータの断面図を得るため、一定間隔で平面を作製。

平面を利用してカウルのデータを輪切り(千切り?)にして、それぞれの平面の断面図を作ります。

断面図を元にそれぞれの平面上で、曲線にて輪郭を引き直します。

引き直した線を用いて面(サーフェス)を貼ります。

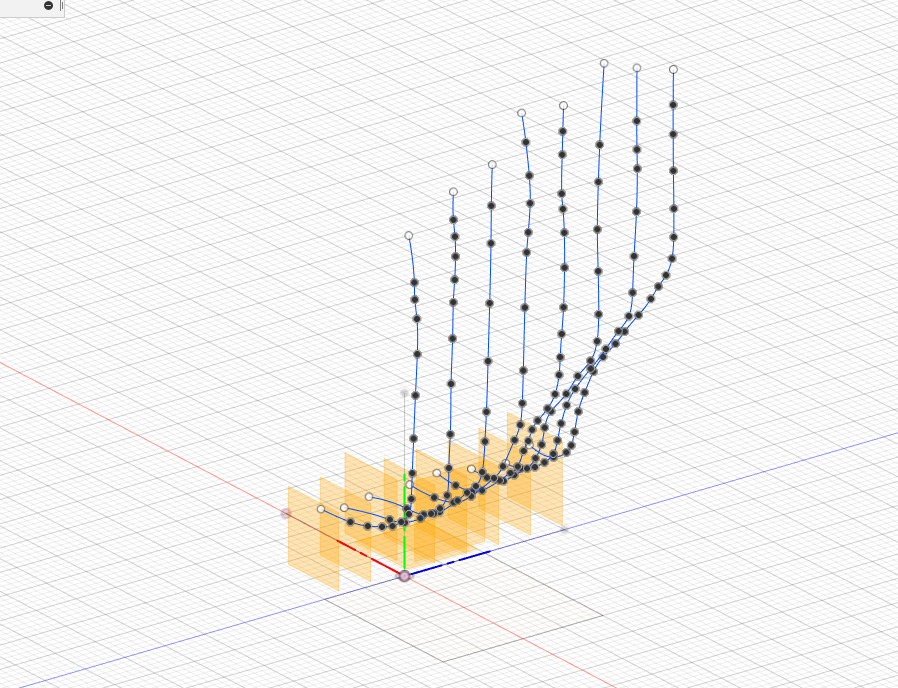

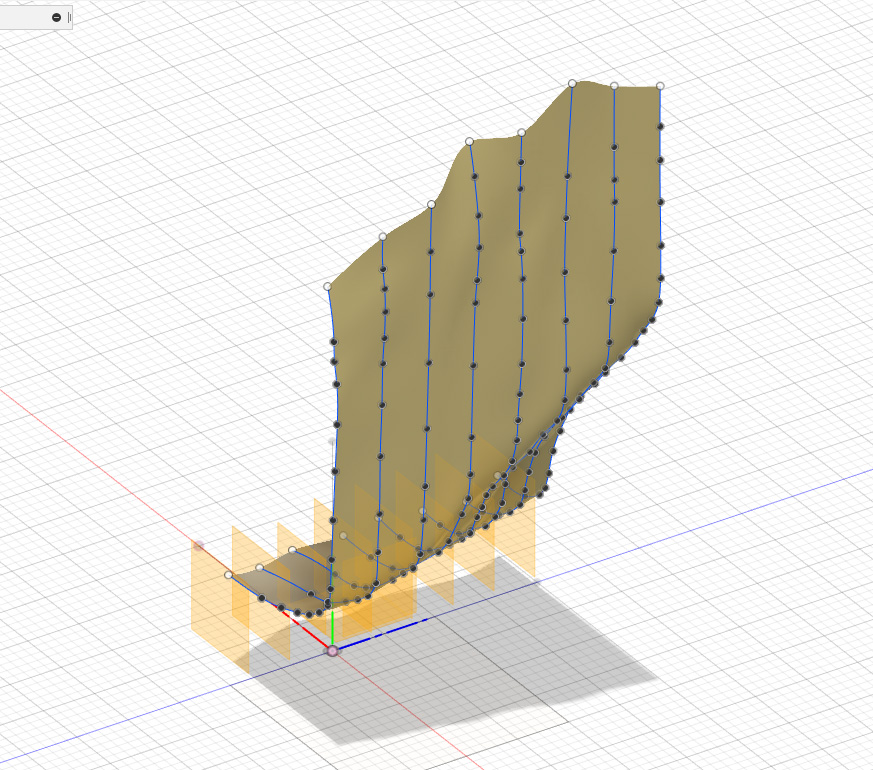

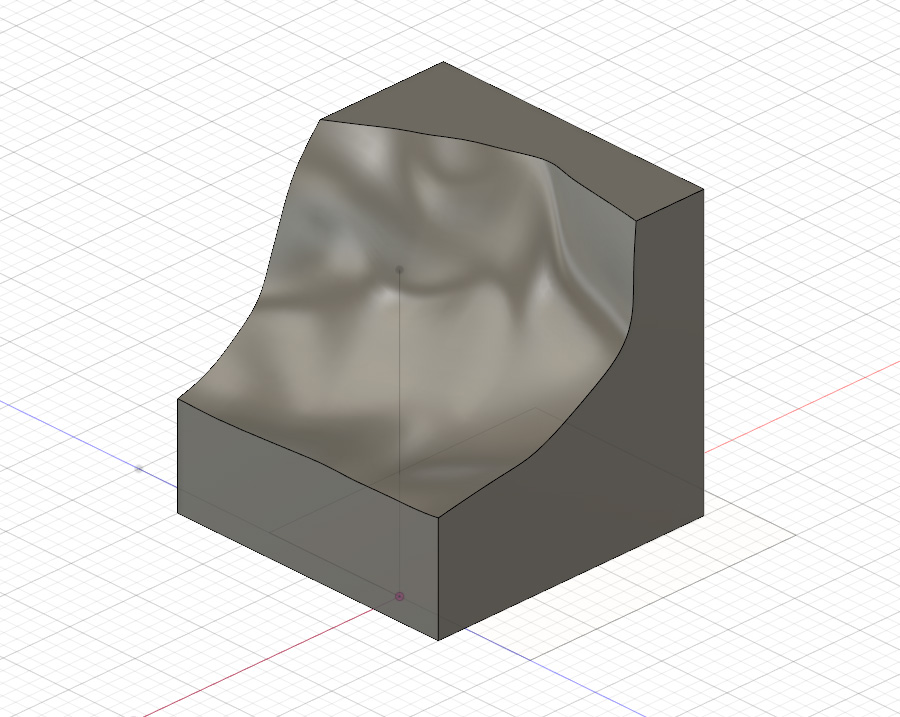

台座の元となるブロックを作り、先ほど作製した面でブロックを削ります。

ブロックを削ったところ。

カウルの曲面が反転しブロックに写し取られているのがわかると思います。

カウルの台座のイメージはこんな感じです。

このように3D CADではPC上で形状を検討でき、またやり直しも比較的簡単なので無駄を省いて効率良く作業を進められます。

しかし、場合によっては実際のパーツをいじった方が早くて正確ということも考えられるので、やはりケースバイケースだと私は思っています。

しかも、後述しますが3Dプリントした直後のパーツは表面が粗く、表面処理が必要になることも多々あります。

いくらデジタルが進化しても、アナログ作業は置いてきぼりにはできません・・・。

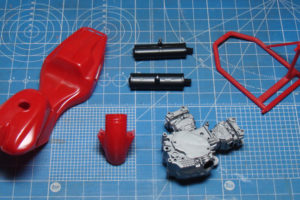

さて、データが出来たらこちらもDMM.makeさんにて3Dプリント!

台座は清潔感を出したかったので、素材は磨けば透明になるというクリアアクリルを選択してみます。

金額は¥2,474-でした。(プリントしたデータの体積:5529.78mm3、最外形寸法:20mm)

ジョイント(スタンド)のデータ作成

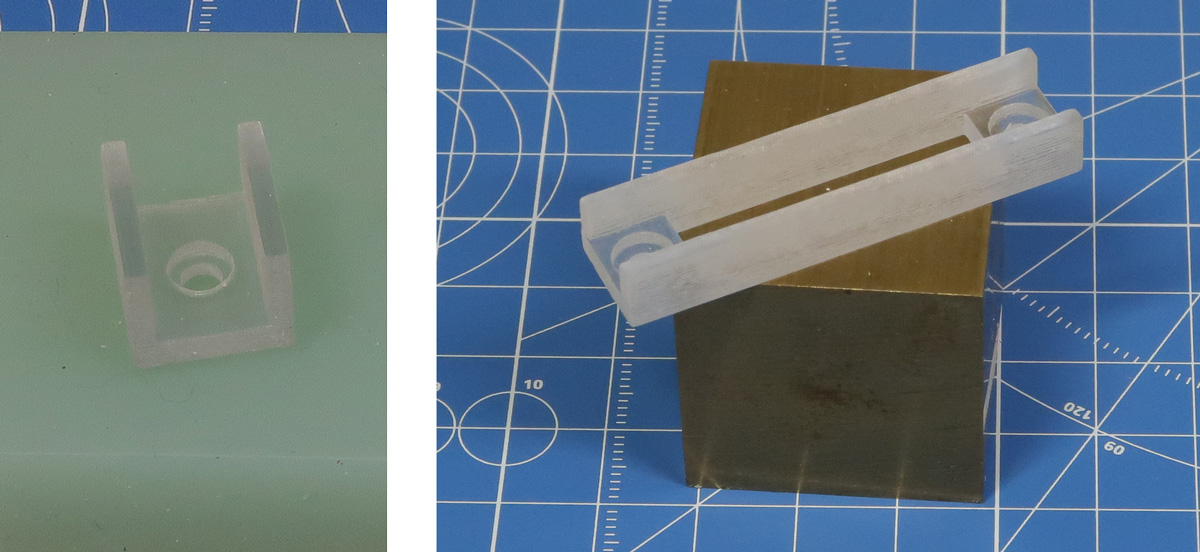

次はケースとの固定用のジョイント。

カウルの台座と並行してジョイントも進めていきました。

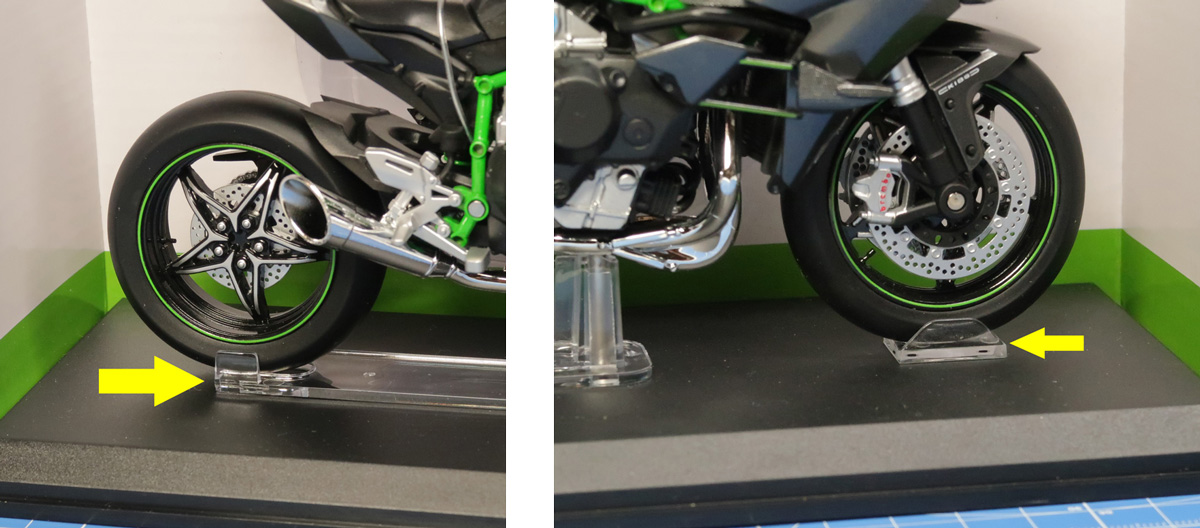

こんな感じのジョイントを自作してみることにします。

こちらは単純な形状なのでキットのパーツを採寸して設計していきますが、タイヤがゴム製であることを活かしてなるべくシンプルに固定できたらいいなと考えていました。

タイヤとジョイントのクリアランスに注意してデータを作っていくことにします。

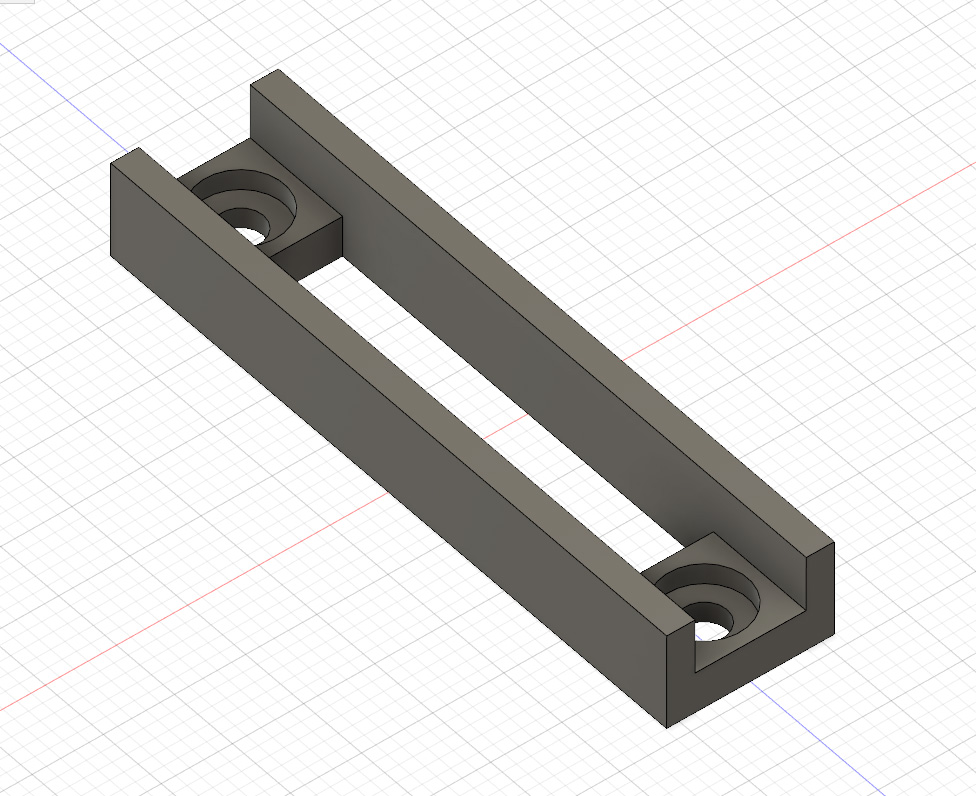

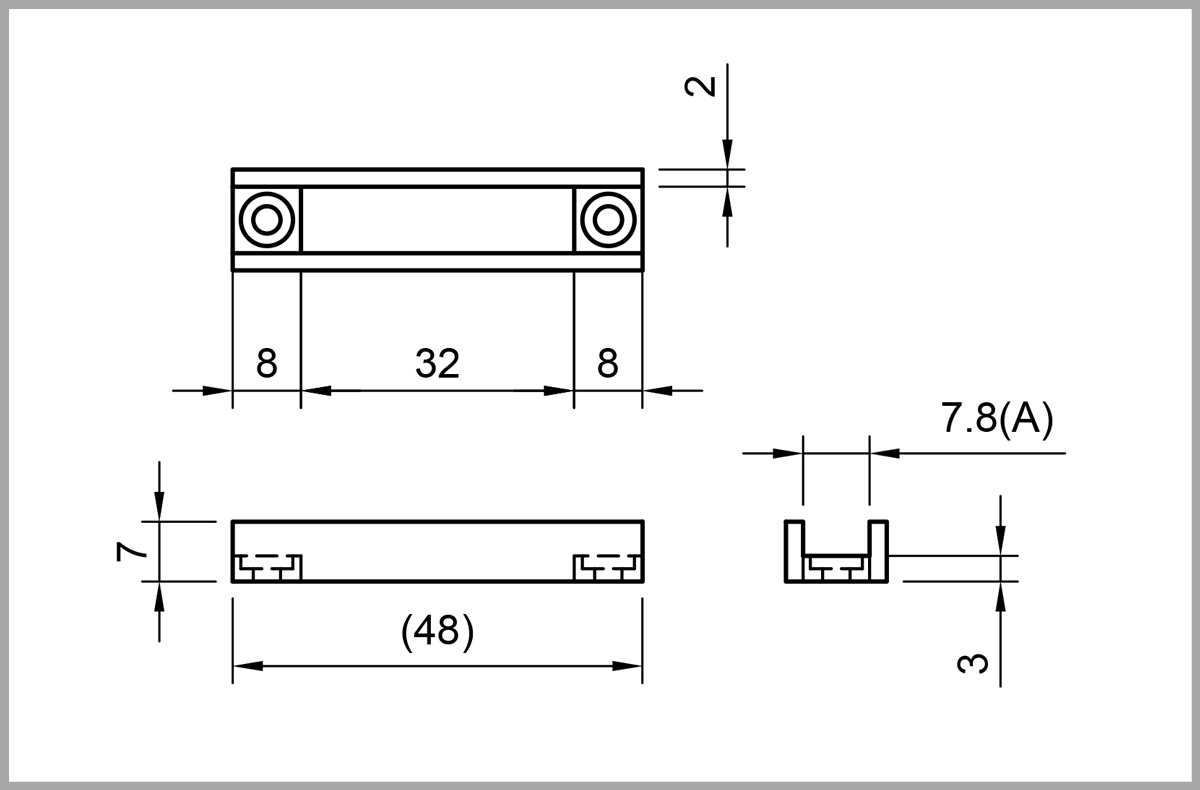

フロントはこんな感じ。

ディスプレイケースとの接続にはネジ止めを考えているので、あらかじめネジのサイズの穴を開けておきました。

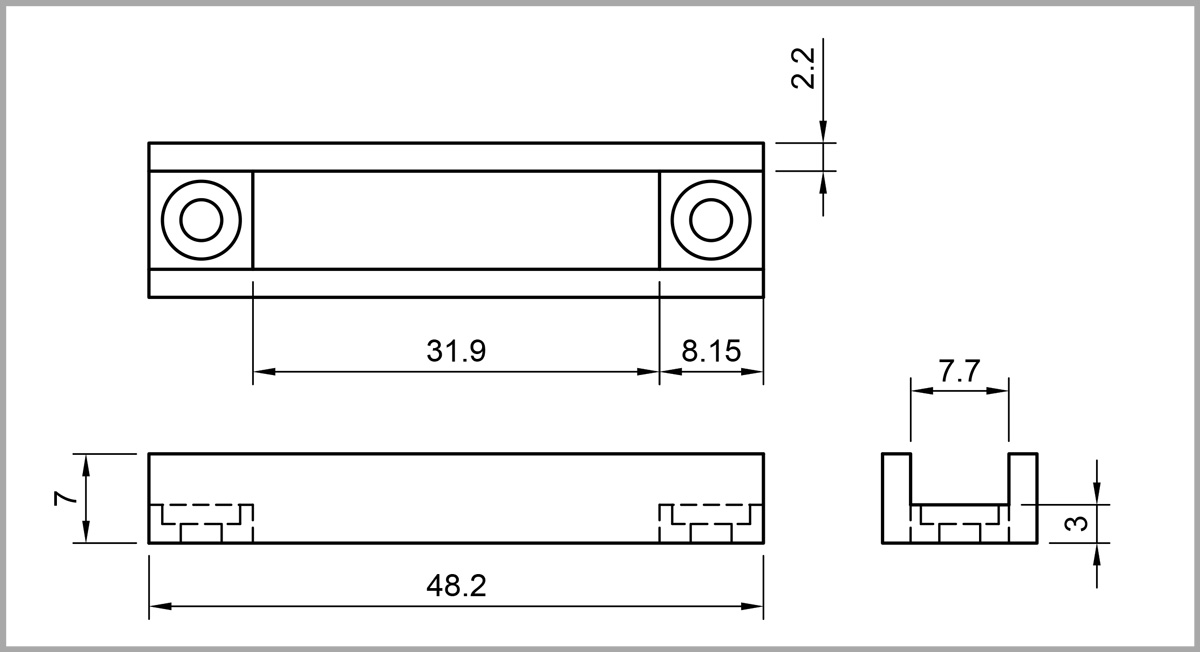

寸法はこんな感じでまとめてみました。

(A)はタイヤがはまるところです。

ゴムの弾力で固定できるように、この寸法をタイヤよりわずかに狭くしています。

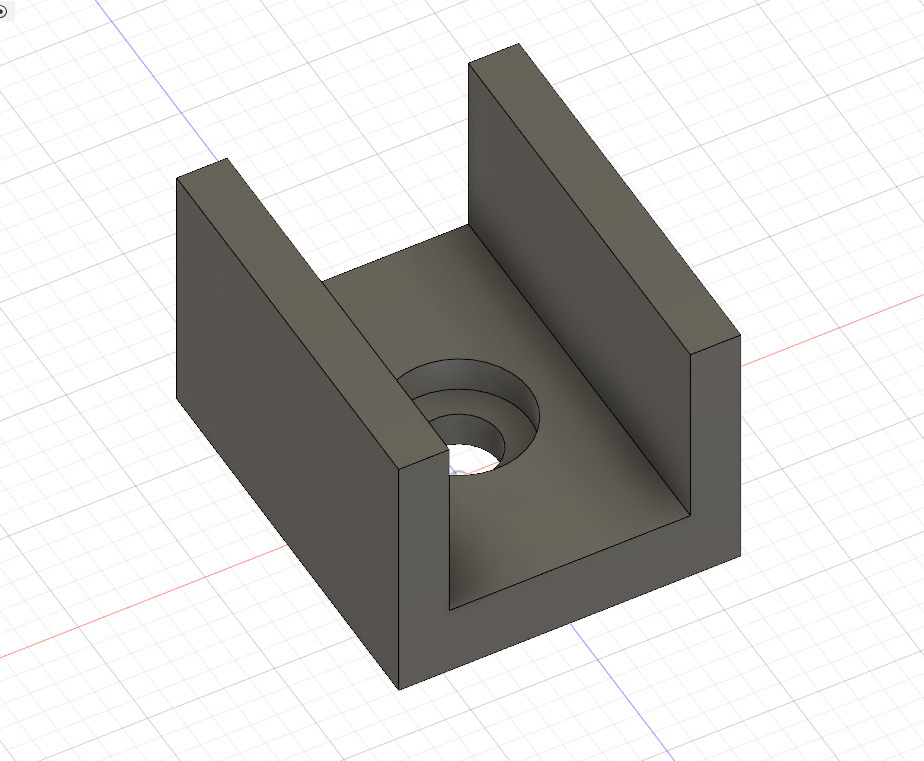

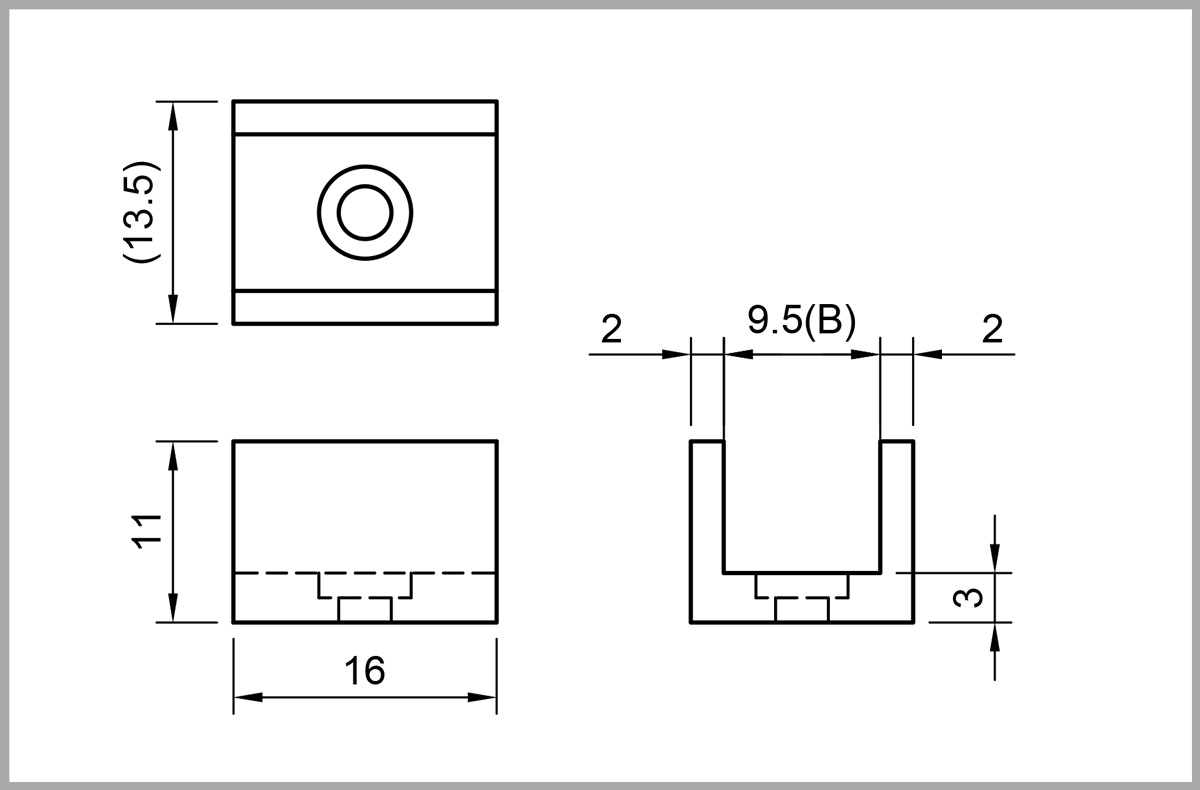

リヤはこんな感じ。

こちらもネジ止めができるように穴を開けておきます。

寸法はこんな感じ。

こちらもタイヤがはまるところ(B)は、タイヤよりわずかに狭くしています。

3Dプリント

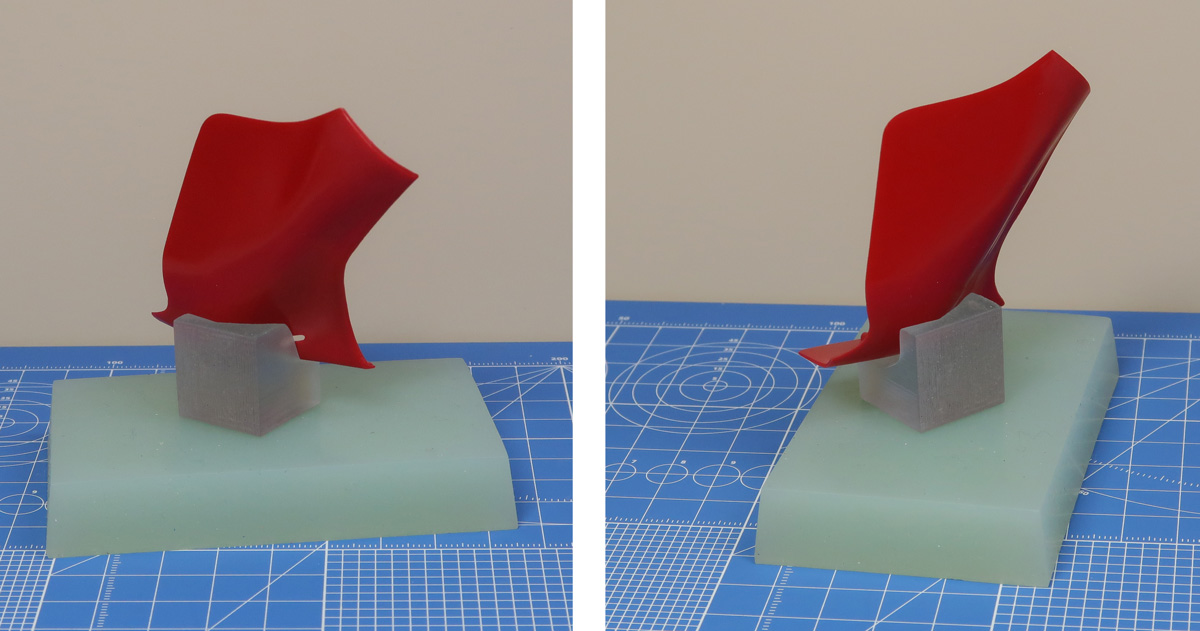

一週間ほど他の工程を進めていたら、注文していた台座とジョイントが届きました。

早速合わせてみます。

精度についてはいい線いっていますが、ぴったりとはいきませんでした。

ところどころ、カウルと台座の間に隙間が空いてしまっています。

前述のように形状そのものが変わってしまわないように、スキャン後のデータはなるべくいじらないようにしていました。

となるとこの隙間の原因は根本的にアプリの精度によるものか、それともスキャンの方法を十分に習得できていないためか。

一つ思い付いたのが、プラスチックのツヤ。

アプリの説明のところで少し述べましたが、反射によってスキャンに障害が出るのでARマーカーを印刷するときはマット紙を用いることになっています。

ということはスキャンの対象物も同様では?

対象のパーツはプラスチックそのままの状態で使用したので、けっこうツヤがあります。

ということはツヤ消しスプレーを吹いてツヤを消しておけば、結果は変わってくるかも・・・。

しかし、これくらいならなんとか使えそうかな・・・。

3Dスキャナの購入も要検討かなー・・・。

あとクリアアクリルについてですが、プリントしたままの状態だと思ったよりも透明度が低いですね・・・。

これを磨くのは大変そう・・・。(´_`。)

ジョイントも素材はクリアアクリルを選択。

金額は、フロント側が¥1,719-(プリントしたデータの体積:1606.6mm3、最外形寸法:48mm)、

リヤ側が¥1,600-(プリントしたデータの体積:1110.0mm3、最外形寸法:16mm)でした。

ちなみにこれ、透明度を上げるためには磨く必要があるのですが、そうすると寸法が変わってしまいますよね。

特にタイヤがはまるところが広くなると、バイクの固定に影響が出てきてしまい困ります・・・。

ということで、念のためプリント直後の寸法を測っておくことにしました。

図面の方向から考えると、表面のでこぼこ(積層痕)はパーツの垂直面に目立ちます。

そして積層痕の目立つXY軸方向の寸法で差異が目立ち、計測してみると0.1~0.2mmほど大きいようでした。

削っていくので大きい分には問題なさそう、これなら磨き過ぎに注意すれば影響は最小限で済みそうです。

さて、パーツも揃ってきたのでそろそろ塗装に入りましょう。

https://mobile.twitter.com/ns_factory_100

↓ポチって(クリック)いただけると励みになるので、お願いします!

コメントを残す